マイクローエースの「A6187 キハ53-504・急行色・縦雨樋なし」が入線しました。

付属品はシールが1枚と、ボディマウント伸縮アーノルドカプラーが1個です。 シールの収録内容は、種別表示が、 普通(紺地白文字),普通(黒文字),快速(赤文字),急行(赤文字),臨時(黒文字) 各3個 側面サボが、 深川-朱鞠内(白地黒文字),名寄-朱鞠内(白地黒文字),深川-朱鞠内-名寄(紺地白文字) 左右各3個 です。

2エンジン車だからか床下のエンジンまわりは両側とも同じですね。

それぞれ、左がキハ53-504、右がキハ53-507です。キハ53-507は同じくマイクロエースから以前に発売された製品です。 キハ53-504のヘッドライトリムには銀色が入っています。 カプラーは両端ともダミーで、スノープロウは複線用です。

同じくそれぞれ、手前がキハ53-504、奥がキハ53-507です。 縦樋の有無が分かるでしょうか。2枚目の写真の臭気窓の位置も違います。 キハ53-500番台には微妙に形態差があるので面白いです。 (違いが細かすぎて模型で再現し切れていない部分もあるようですが。)

奥と左がキハ53-504です。 ベンチレーターの塗り分け、屋根のねずみ色の部分の大きさと縁取りの朱色線も目立ちます。

前面表示器は明るすぎる白色です。ヘッドライトは電球色ではなく黄色に近いです。 走行は鈍重な感じがしますが、きちんとスローが効きます。

TOMIX車両との色の違いを比べてみました。左が今回のキハ53-504で、右がTOMIX車両です。 TOMIX車両の方がクリーム色も朱色も暗い感じがします。マイクロエース車は保存車両としてきれいに塗装された色で、一方、TOMIX車は働き続けて煤けた現役車両の色でしょうか。

現役時代は急行運用すら1両でこなした孤高の車両ですが、ときどきお世話になった深名線深川駅の朝一番の3両編成も記憶に残っています。 それでは。<(_)>

MicroAce タキ11000 前期型 手摺りの違い

MicroAce A-1354 タキ11000 前期型ですが、もう1セットが増備のために入線して、それを眺めていて今更ながら気付いたことがあるので書き残しておきます。前期型セットは8両編成で、車番は11061 11007 11065 11020 11046 11042 11054 11066です。 そのうち11046と11042なのですが・・・、

それぞれの写真の左側の車両が11046(11042)なのですが、側面の手摺りが内側(車体中心側)に折れているのが分かるでしょうか。最初は手摺りを壊してしまったかと思ったのですが、保有するもう1セットも同じでしたので、これが正解なようです。 ネット上の実車の写真でも、折れている手摺りと折れていない手摺りが確認できました。

車番の設定次第では、すべて折れていない手摺りに揃えることもできたはずなのに、実に細かい造り分けをしています。マイクロエースらしいと言えばらしいのですが。 それでは。<(_)>

山陰めぐり4日目(その2) 鳥取砂丘

山陰めぐり旅行の4日目(その2)です。

夏休み期間とは言え通勤時間帯ですが、人がいません。

次の目的地は鳥取砂丘です。まず、快速アクアライナーで出雲市駅へ向かいます。 2両編成でした。山側のボックス席は日差しがきつく、人気がないようで空いていました。

出雲市駅に着きました。三江線と同じ色のキハ120がここまで出張してきています。 325D浜田行きです。編成は、浜田←キハ120-312 311(2両編成)でした。

ダイヤが乱れており、東京駅からのサンライズエクスプレスが遅れてやってきました。

やくも14号で米子駅に向かいます。 自由席は1両でしたが、出雲市駅を出た時点では、それほど混んでいませんでした。

対向列車の遅れで10分ほど遅れて米子駅に着きました。

この時間の鳥取方面への接続は余り良くありません。この間にお弁当を仕入れました。 次にスーパーまつかぜに乗って鳥取駅へ向かいます。指定席を予約しておいたのですが、自由席の確保は楽勝だったようで、もったいないことをしました。

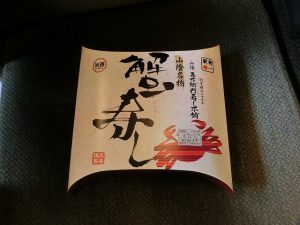

お昼は蟹寿し弁当です。

車窓からは、やたらと風力発電の風車が見えました。

対向列車の遅れのために、20分以上遅れて鳥取駅に着きました。 最速の快速よりも遅い所要時間で特急料金を取られたのが何だか悔しいです。また、あらかじめ調べておいた路線バスの乗り継ぎの計画が台無しで、泣きっ面に蜂です。

鳥取駅の観光案内所で路線バスの時刻表をもらって、鳥取砂丘に向かいました。 終点の鳥取砂丘の手前の砂丘センター・展望台というところで降りましたが、大きなお土産屋さんと、?な展望台があり、順序としては砂丘に行ってから最後にここへ立ち寄るのが良いと思いました。 ここからは砂丘に降りるリフトが出ていますので、折角ですのでこれに乗ってみます。(歩いて降りても大した距離ではないです。また、リフトで上ることもできます。)

砂丘です。雨が降った後なので、砂が少し暗い色になっています。 砂丘自体はなかなかのものです。私の写真のウデではこの雄大さがお伝えできません。 雷が鳴り、スコールに降られたりして、余り写真が撮れていませんが、一番の心残りはラクダに乗れなかったことです。(天気が悪いとラクダが撤収してしまいます。)

なんだかんだと言いつつ砂丘を堪能して鳥取駅に戻ってきました。 写真は今回訪問を見送った若桜鉄道のWT-3301 3004です。(1枚目がWT-3301です。) 次回はラクダのリベンジとともに、若桜鉄道も訪問してみたいと思います。

帰りはスーパーはくとに乗りました。鳥取駅を出た時点では定刻でした。

HOT7000系の1番前に乗るときは1C席がお勧めです。1A席は目の前に衝立があるので避けた方が良いです。 車窓からは大きな虹が見えていました。要は天気が不安定と言うことなのですが、智頭急行線内の信号トラブル(たぶん落雷が原因だと思います。)で、最終的には30分ほど遅れて運転されました。

さてお土産ですが、最近はご当地お茶漬けに嵌まっています。

あとは出雲蕎麦としじみごはんの素、梨ゼリーと梨キャラメルです。 あとでゆっくりと味わってみたいと思います。 これで3泊4日の山陰(一部山陽)めぐり旅行は終わりです。 <(_)> (その1へもどる)

山陰めぐり4日目(その1) 三江線2

山陰めぐり旅行の4日目(その1)です。 いよいよ最終日です。まだ薄暗いうちに出発します。

15分ほど歩いて浜原駅に到着です。すでに明るくなってきています。 まだ6時にもなっていないからか、駅の周囲に人の気配はありません。

1番のりばには昨日乗車した車両が江津方面浜田行きとして停まっていました。昨日下車した後、三次駅まで1往復してこの駅で夜を越したのでしょう。 反対の2番のりばには三次行きが停まっていました。 どちらも始発列車になります。

先に三次行きが421Dとして5:56に発車しました。 ちなみに車番はキハ120-315です。

次は浜田行きの420Dの番です。6:20発です。こちらに乗車して江津駅まで行きます。 こちらの車番は前からキハ120-310 309です。

ラッピング車両の車内には各駅の愛称が掲示してありました。ちなみに浜原駅は大蛇です。

車内は運転士さん以外は無人です。

ディスプレイ表示された運賃表です。まだ金額は表示されていません。 あと半年ちょっとで、この尾関山-江津本町間の33駅が一気になくなってしまうんですね。大赤字路線とは言え、寂しいものです。

いよいよ出発です。 発車の間際にカメラを抱えた方が1名乗ってきました。

また江の川沿いをゆっくりと走って行きます。 三江線は本当に車窓風景が抜群なんですが、残念ながらお客さんがいません。

かなり道路に近接して走る箇所も多く、撮影ポイントがたくさんありそうです。

途中の石見川本駅で、三江線内では唯一の列車の待ち合わせをします。 やってきたのは江津発三次行きの423Dで、こちらの列車とは対照的にカメラを持った方で満員御礼でした。 (423Dは、三次←キハ120-316 317(2両編成)でした。) ただ、こちらも石見川本駅を過ぎるとぱらぱらとお客さんが乗ってきました。

三江線は堤防を貫いて走る場所があり、写真のような陸閘が設置されています。 恐らく三江線の開通後に堤防がかさ上げされたために設置されたのだと思います。 Wikipwdiaによると三江線には5箇所あるそうです。

鹿賀駅です。大昔ですが、一度下車したことがあります。 次の列車まで何もすることがなくて、ボーっとしていた記憶が残っています。 対岸に渡る橋など無かった頃の話です。

山岳地帯っぽいところを抜けると、川幅が広くなり海が近いことを感じます。

山陰本線の鉄橋が見えてきました。いよいよ三江線の起点となる江津駅に到着します。

営業キロで50.1kmのところを1時間52分かけて、江津駅に到着しました。 列車は375Dと列車番号を変えて浜田駅を目指しますが、ここで出雲市方面に乗り換えです。

1枚目の写真の右上に分岐している線路が三江線です。この眺めが見られるのも残り僅かです。 (3日目その2へもどる) (その2へつづく)

山陰めぐり3日目(その2) 三江線1

山陰めぐり旅行の3日目(その2)です。

次の三江線の口羽行きに乗ります。 きっぷはこの駅で買いました。江津までで1,940円でした。 江津までは108.1kmもあるので2日間有効となっています。 あと、途中の折り返し乗車用の宇都井→口羽間のきっぷも買いました。

先ほど撮影したキハ120-321が定刻の10分位前に入線してきました。 ボックス席には各々2人で、ロングシートに何人か座ってと言った感じで、混雑はしていませんでした。

三次駅を出発すると、列車は江の川沿いをゆっくりと進んでいきます。

作木口駅から島根県に入ります。やっと山陰めぐりに復帰です。ww まもなく口羽駅です。

終点の口羽駅に着きました。 列車は折り返しの三次行きになりますが、江津方面行きホームで出発を待ちます。

一旦、この駅で途中下車して、歩いて宇都井駅に向かいます。 今日のような平日は路線バスを乗り継ぐと口羽駅から宇都井駅までつながるのですが、時間があるので徒歩を選択しました。

江の川に向かって歩き出すと、すぐに三江線全通記念碑がありました。三江線は全通が昭和50年ですから、ローカル線としてはかなり新しい部類に入るのではないでしょうか。

江の川に架かる大きな橋を渡ります。

橋の途中が県境になっており、島根県から広島県に渡ります。

しばらく歩くと三江線の鉄橋が見えます。三江線はここで県境を越えます。

畑仕事中のお母さんに声をかけられたりしながら少し歩くと、伊賀和志駅が見えてきました。

普通の一面一線の駅です。

先はまだまだ長いので、休憩もそこそこに伊賀和志駅を後にします。

ひたすら江の川沿いを歩きます。

途中、三江線はほとんどトンネルの中を走っていますが、ときどきトンネルの合間の構造物が顔を出してます。

いきなりですが、宇都井駅近くの鉄橋までワープしました。(地元の方がクルマに乗せてくれました。ありがとうございました。) 三江線はこの鉄橋で再び島根県に入ります。(第3江川橋梁です。下部に歩道の遺構があります。この歩道ができる前は渡し船があったそうです。現在は近くに立派な橋があります。(2018/3/4追記))

道路上の県境は鉄橋の少し先にあります。ここからまた島根県に入ります。 宇都井駅は1枚目の写真に写っている橋で江の川を渡った先にあります。

宇都井駅に着きました。 この時点で雨が降り出してきました。本当にクルマに乗せてくれた方に感謝です。

高いですね。エレベータはないです。入口の右にある建物はトイレです。ホームに上がる前に用を足しておきましょう。ホームに上がってから催すと偉い目に遭います。(経験者。。。www)

階段は116段だそうです。(面倒だったので数えていません。(^^;) 頑張って上ります。

階段の最上階の踊り場が待合室です。小綺麗な感じがします。どなたかが掃除をしているのでしょうか。

ダイヤは1日4往復の発着です。それでも芸備線や木次線の超閑散区間の3往復よりかは多いです。

それぞれ江津方と三次方です。

西側と東側です。集落があります。わざわざここに駅を作る理由はあったようです。 2枚目の写真の右側から小川にかかる小さな橋を渡ってこの駅に来ました。

ホームの端から下を見下ろすと、結構高くて怖かったです。天空の駅は伊達ではありません。

しばらく待っていると、三次行きが2両編成でやってきました。これで口羽駅に戻ります。 この429Dは、江津駅から三次駅まで乗り通せる貴重な列車ですので、かなりの乗客数でした。 編成は、三次←キハ120-309 310になります。

再び口羽駅にやってきました。列車だと汗だくで歩いた区間があっという間でした。 429Dはこの駅で浜原行きの432Dを待ち合わせます。2両編成の後ろはラッピング車両でした。

15分待ちで432Dがやってきました。(三次駅から乗車した車両と同じキハ120-321でした。)こちらの432Dも浜原駅で乗り換えるとその日のうちに江津駅まで出られるのですが、1両編成なのに意外にも座席には空きがありました。と言うかカメラを持って自主的に立っている人が多かっただけだったのかもしれませんが。ただ、浜原駅以遠は暗くなってしまうので、429Dよりかは人気がないのかもしれません。

口羽駅-浜原駅間は鉄道建設公団が完成させて三江線を全通させた区間らしく、味も素っ気もなくトンネルが多くなるのですが、それでもほぼ江の川沿いを走ります。また、列車の速度も若干速い気がします。 途中の石見都賀駅は思い出の駅で、昔この駅で降りて宿を取ったのですが、お茶を飲もうとしてポットの注ぎ口から蜘蛛が出てきたのはショッキングでした。

口羽駅から約40分で終点の浜原駅です。ここで途中下車して今日の行程は終わりです。

本日の宿はこんなところです。(カヌーの里おおち) 明日は三江線を江津駅に向かって乗車します。 (その1へもどる) (4日目へつづく)

山陰めぐり3日目(その1) 芸備線

山陰めぐり旅行の3日目(その1)です。 今日は芸備線と三江線が目的です。朝5時頃の新見駅です。真っ暗です。 駅の窓口は開いていませんので、きっぷは前の日に買っておきました。

芸備線の始発列車の5:18発の快速です。(キハ120-334)今朝は終点の備後落合駅まで乗車します。 ちなみに「ワンマン」の表示の下に「快速」と書いた小さなプレートが取り付けられており、これは東城駅で運転士さんによって取り外されます。余りにも目立たないので、乗車時に気付く人がいたらすごいなと思いました。私は東城駅で取り外されるときにやっと気がつきました。 車内に地元の人らしき姿はなく、3人ほどカメラを持った方がいるだけでした。 昨日の大混雑は何だったんでしょう。

発車時は薄暗かったのですが、しばらくすると明るくなってきました。

途中、矢神駅に停車し、2つめの停車駅の東城駅で広島県に入ます。 東城駅を出ると、各駅に停まりながら終点の備後落合駅まで険しい山の中をゆっくりと進みます。

往年の要衝、備後落合駅に着きました。ここで芸備線の三次行きに乗り換えです。 (キハ120-320)

乗り換え時間は9分でした。その間に駅舎の写真を撮りました。 人影は見えず、昨日の賑やかさが嘘のようです。

備後落合からまた山の中を通りますが、こちらはそれほどでもなく、間もなく山間の田園風景となります。 備後落合を出たときはガラガラでしたが、三次に着くまでにはそれなりに乗客がいました。 三次駅では3分で広島行きの快速みよしライナーに乗り換えです。

いきなりですが広島駅に着きました。ww すでに方向幕が変わっていますが、キハ120の2両編成での運行でした。先頭は美祢線色のキハ120-17で、2両目は芸備・福塩線色のキハ120-322でした。三次から車内はかなりの混雑で、途中で写真を撮る余裕はなかったです。 結局、芸備線全線をキハ120で乗り通すことになってしまいました。

次の予定の列車までに時間があったので、路面電車で原爆ドームへ。 この記事のタイトルは山陰めぐりですが、気にしない、気にしない。(^^;

再び広島駅に戻ってきました。次の目的地は三江線です。 三江線のきっぷを買っておこうと思ったのですが、みどりの窓口は長蛇の列であきらめました。 三江線に乗るために、11:05発の普通列車で三次駅へ移動します。 編成は、1826D 三次← キハ47-95 キハ47-1103 キハ40-2122 でした。 この旅行で初めてキハ40系の首都圏色に乗れてちょっと嬉しかったです。 広島を出発した時点では、車内はそんなに混んでいる印象がなかったです。

朝と違ってゆっくりと景色を楽しみながら、再び三次駅にやってきました。 次の三江線の列車の出発まで1時間半ほどあったので、自由通路で駅の裏側(南側)にやってきました。

目的は留置されている浜田鉄道部色のキハ120-321を撮るためです。 おそらく次に乗る三江線の列車に充当されると思われます。 この留置線の向こう側には転車台があったと思うのですが、撤去されたようです。 (2日目その3へもどる) (その2へつづく)

山陰めぐり2日目(その3) 出雲坂根駅,布原駅他

山陰めぐり旅行の2日目(その3)です。

バスを出雲坂根駅前で降りて駅の向かい側に湧き出ている延命水を汲みに行きます。結構な水量で湧き出ています。(実を言うと駅舎の横にも延命水が出ているところがあります。)

出雲坂根駅では、乗車予定の備後落合行きが、先ほど撮影した奥出雲おろち号の交換待ちで停車していました。 車番はキハ120-2でした。

奥出雲おろち号が到着したら、奥出雲おろち号からの乗り換え客を確認して出発します。 乗車した列車はかなりの混雑で座れませんでした。

2度目のスイッチバックになります。

三井野原駅くらいから下り急勾配になります。下りだから速いかというとそういうわけではなかったです。(むしろ遅かったです。) 写真は三井野原駅の次の油木駅です。県境は三井野原駅(島根県)と油木駅(広島県)の間にあります。次が終点の備後落合駅になります。

やっと備後落合駅に入線します。なんだかカメラを抱えた人で賑わっています。イメージではもっと寂れた感じだったんですけど。まぁ、乗車している列車の混雑具合から予想はできたのですが。 前方には三次行きと新見行きの列車が見えます。時間があればキハ120の3色揃い踏みを取りたかったのですが、乗車していた列車の到着時刻が遅れていたようで、乗り換え時間が少なくて断念しました。

新見行きに乗り換えます。席はほぼ埋まっていて、立っている人もいました。(キハ120-340)

岡山県との県境の東城駅に至る途中4駅はなかなかの山間の秘境駅っ振りでしたが、車内が混雑していてロングシートに座っていたので写真が撮れていません。(東城駅は比較的大きな集落の中にあります。) 列車は岡山県内に入ると山間の狭い平地を縫うように進んでいきます。 いきなりですが、写真は新見駅のひとつ手前の布原駅まで飛びます。

布原駅は乗車人員の割に有名な駅で、伯備線にありながら伯備線の列車では乗り降りできず、芸備線の列車でしか利用することができないからです。 駅の付近には数件の民家がありますが、大きな集落との行き来には細い道で山を越える必要があります。 よっぽど利用者が少ないのか、運転士さんに「降ります。」と伝えると、「降りるんですか?」と言われてしまいました。他に乗降した人はいませんでしたが、畑や民家の庭に人影を見ることができました。牛の声も聞こえてきたので、牛舎もあるのかもしれません。 写真は順に新見方と備中神代方を写しています。2面2線の対向式ホームですが、有効長がそれぞれ1両しかありません。

布原駅の全景です。ホーム長は短いですが、上下線の有効長はそれなりにあるので、サンライズエクスプレスが運転停車を行ったりと重要な駅なようです。 時刻表を見てみると結構本数は有ります。(三井野原駅の時刻表を見て感覚が麻痺しているのかもしれませんが。)

新見駅から折り返してきた東城行きの列車で隣の備中神代駅に到着です。 駅舎っぽいものはありますが、2面3線の無人駅です。3線のうち3番線は芸備線専用で、新見方で伯備線に合流しています。(新見方から進入してくると、まず芸備線が3番線に分岐し、その後、伯備線は1・2番線に分岐します。)

駅前の丸ポストと停車中の貨物列車です。貨物列車は堂々と1番線に停まっています。(2番線が上下本線になっているようです。)

さらに伯備線を米子方面に北上し、本日最後の(途中)訪問駅の上石見駅に着きました。一般的な2面3線の無人駅です。 伯備線で最も標高が高い場所にある駅で、ひとつ手前の新郷駅との間が県境と分水嶺になっています。見たも新しく、かなり立派な駅舎です。電気自動車の充電ステーションがあったり、駅前も広いです。駅舎に食堂みたいな店舗がくっついている関係かもしれません。営業しているのかは不明ですが。 しかし、先ほどの備中神代駅もそうでしたが人影は見えず生活感がありません。山の中の仮乗降場のような布原駅の方が見かけた地元の人の数が多かったという・・・。 ちなみに、県境の駅マニアの人(いるのか?)で秘境駅が好きな人は、隣の新里駅の方が雰囲気は良いです。 (乗車したのはG04編成で、西出雲←クモハ114-1173 クモハ115-1515でした。)

やっと、本日の宿がある新見駅に到着です。 やっぱり駅名標には「ぬのはら」の文字はないですね。けど、芸備線乗り場には「ぬのはら」の文字がある駅名標があるはずですが、探し忘れました。 2枚目の写真は乗車したクモハ115-1194です。編成はG06編成で、先頭はクモハ115-1517でした。

(2017/11/26追記) 1・2番線は芸備線と姫新線のホームになっているので、駅名標の次駅が布原と姫新線の岩山になっています。

新見駅と本日の宿です。宿は駅から徒歩1分と近いです。明日は朝が早いので丁度良いです。 明日は芸備線の乗り通しと三江線に行きます。 (その2へもどる) (3日目へすすむ)

山陰めぐり2日目(その2) 道の駅おろちループ

山陰めぐり旅行の2日目(その2)です。

この駅はJR西日本管内で一番標高が高いところにある駅ということです。 写真で見る通りのかなり綺麗な駅舎です。

時刻表です。奥出雲おろち号がなければ1日3往復の超閑散線区ということがわかります。

国道を出雲坂根駅方面に向けて歩き出します。 すぐに分水嶺が見えてきます。歩いていると山になっているのが分かります。 こんなところから江の川に流れているんですね。

トンネルを抜けつつ10分ほど歩いて車窓から見えた赤い大きな橋を渡ると、右手に道の駅が、正面に「奥出雲の彫刻美術館」が見えてきます。横断歩道の先の道が広くなっているところはバス停です。 平家平展望台という大きな看板が上がっていたので、看板の下のそれらしい階段を降りてみます。

急な階段を降りた先の展望台からの眺めです。orz さあ、次に行きましょう。ww

道路を渡って道の駅に行きます。ふつうの小規模な道の駅と行った感じです。 十割そばを売っていたのですが荷物になるのでやめました。公共交通機関で移動すると、どうしても持ち物の量に制限が掛かるのが難点です。宅配便で送ってくれるのならお土産を買い込んでも良かったのですが、クルマが主体の道の駅では、そんなサービスも望めません。

道の駅の裏手にある橋を渡ると道路の反対側の「奥出雲 鉄の彫刻美術館」に行けます。 入館無料ということで入ってみます。

「レストランは、休店いたします。」 何か嫌な予感がします。無料でなければここで踵を返していたと思います。

・・・。 何があるかは入って確認して下さい。屋外展示のオブジェと同じものが並んでいるだけなのですが。 私のセンスとは合わなかったです。

気を取り直して上の方に見える展望台らしき建屋に行ってみます。 頑張って登ってみると、なかなかの良い眺めです。どうやら平家平展望台はこちらだったようです。まあ、歩いてくる人が少ないので道路上の案内看板がドライバー向けに作られているのは仕方がないのですが、先ほどの私のように間違える人もいるのではないかと思います。(負け惜しみです。(^^;) 展望台に行くのに谷への階段を降りることに何の疑問も抱かない自分もどうかとは思いますが・・・。

この展望台までの途中で道が分かれていましたので、案内看板はありませんが行ってみます。 階段やベンチが整備され散策路のようです。

しばらく進むと・・・、行き止まりでした。オイっ!=3 どうも今日は運のない日のようです。

失意の中、先ほどの展望台でしばらく待っていると、備後落合駅で折り返して来た木次行きの奥出雲おろち号がやってきました。ちょっと遠いですがコンデジでも10倍以上の望遠があればそれなりに撮れます。写真は距離感を出すのに倍率を落として写しています。奥出雲おろち号からの眺望ポイントでもあるので、列車はゆっくり走っていますから、シャッターチャンスを逃すこともないと思います。 ちなみに、木次線の列車の通過時刻は、道の駅の休憩スペースに掲示してありました。

さて、急いでバス停に移動すると、間もなく出雲坂根駅を通るバスがやってきました。 乗車して、バスでぐるぐるとおろちループを下ります。列車で15分くらいかかる区間が数分で通過でき、その威力を思い知らされます。

バスです。ちゃんと緑ナンバーでした。 (その1へもどる) (その3へつづく)

山陰めぐり2日目(その1) 奥出雲おろち号

山陰めぐり旅行の2日目(その1)です。 奥出雲おろち号で木次線を南下します。ホテルの窓からの景色です。 夕べは気がつきませんでしたが、明るくなってから周りを見ると、家屋のまわりに防風林を植えているこの辺りの典型的な田園風景が広がっていました。

最寄り駅(といっても徒歩15~20分)の荘原駅です。7:52発の下りのアクアライナーに乗ります。

再び出雲市駅にやってきました。今日は奥出雲おろち号に乗車します。 普段は木次~備後落合間の運転ですが、オンシーズンの特定日には片道だけ出雲市駅が始発になります。

乗車したアクアライナーが到着した8:04には、すでに奥出雲おろち号は入線していました。 編成は、DE15-2558 スハフ12-801(2号車) スハフ13-801(1号車)でした。 宍道までは機関車が前で、宍道からは客車が前(推進運転)になります。機関車の付け替えは一切しないので、備後落合駅での折り返し後は、再び機関車が前となります。

1号車の写真です。1号車のスハフ13は窓がない車両です。木製の椅子とテーブルが備わっています。端部には運転台がありますが、占有面積が小さくなっているので、乗客が窓に張り付いて景色を楽しめるようになっています。

2号車のスハフ12です。2号車は窓のない1号車から荒天時に避難するための車両なので、1号車と2号車は同じ座席番号の席を使い、どちらを使うかは乗客の自由となります。なので、天気の良い本日は2号車に乗客はほとんどいませんでした。

出雲市を出発すると海沿いの田園風景を抜けて、宍道から方向転換をして木次線に入ります。 木次線では写真のような狭い平地や山間を抜けていきます。 ちなみに本日はほぼ満席でした。 なお、かなりの頻度で線路沿いの木々の枝が車体に当たりますので、トロッコの手摺りに手をかけていると危ないと思います。

トンネルに入ると天井に龍の姿が浮かびます。見ていると色んな色に変化します。他にも車内販売や案内アナウンスなどで、意外と時間が短く感じます。(出雲市からの延長運転区間にも、地元の方が乗車して沿線の案内をしてくれます。)

奥出雲おろち号では、あらかじめ電話で予約しておくと、ホームまで弁当等を届けてくれます。私は亀嵩駅のそば弁当を頼みましたが、他にも色々あるようだったので、もう少し下調べをしておくべきでした。(奥出雲おろち号のホームページに乗っています。JR西日本のページではないです。)

そんなこんなで、出雲坂根駅に到着しました。

出雲坂根駅の奥の写真です。スイッチバックの麓の駅ですので行き止まりです。 この駅から方向を変えて、逆Z字形に山を登っていきます。

ほどなく出雲坂根駅を出発し、元来た線路に別れを告げて坂を登ります。 2枚目の写真は、折り返し地点のスノーシェルターです。ここで、出発信号機が青に変わるのを待ちます。

スノーシェルターを出発して、登ってきた線路を左手に見ながらさらに登っていきます。

勾配標には30.0‰とあります。

次の三井野原駅までには絶景ポイントがあります。 写真は木次線に平行する国道314号のおろちループと橋です。 絶景ポイントと行っても、これのために木次線の廃線が現実的なものとなってきているわけで、違和感があります。

クルマで数分のところを18分かかって隣の三井野原駅に着きました。ここで奥出雲おろち号とはお別れです。 (1日目へもどる) (その2へつづく)

山陰めぐり1日目 後藤総合車両所見学ツアー

山陰めぐり旅行に行きました。その1日目です。 後藤総合車両所見学ツアーに申し込むことができたので、参加してきました。

米子駅へ行くために特急やくも3号に乗ります。指定席はガラガラでした。 時刻表からはL特急の表示が消えていますが、ヘッドマークにはL特急マークが残っています。

まず、午前中の扇形機関庫見学オプションです。米子駅の改札前で10:30に集合です。そのまま職員さんに先導されて、一般道を5分ほど歩いて入口に到着です。写真は手作り感あふれるシンプルな看板です。

写真が分割になっていますが、扇形車庫はこんな感じです。 米子駅に来ると遠目に見えていていつも気になってので、間近に来られて嬉しいです。 JR西日本の扇形車庫は津山と西大路とここの3箇所ということですが、そのなかでも、現役で使用されているのはここだけという、貴重な施設です。 ちなみに私は扇形を「おおぎがた」と読んでいましたが、職員さんは「せんけい」と言っておられたので、それが正解なのでしょう。

中にはいろいろな車両が留置されていました。 キヤ143がいましたが、ラッセルヘッドは見当たりませんでした。

奥出雲おろち色の機関車がいましたが、今日は木次線でお仕事中のはずなので予備機だと思います。

DE15のラッセルヘッドはおいてありました。キヤ143が導入されてきましたので、近々には廃車になるだろうとのことでした。 2枚目の写真は蒸気機関車時代の名残の煙抜きの穴です。煙突自体は撤去されているようにみえました。

扇形車庫内の部屋で紹介ビデオを見た後、転車台の向こうの検修庫を見に行きました。普段は仕業検査や交番検査が行われているということですが、今日は土曜日と言うことで残念ながら検査の様子を見ることができませんでした。(普段は平日に見学を実施しています。)

というこで、約1時間半の見学が終わりです。 ここは正式には後藤総合車両所の運用検修センターというらしく、毎日の清掃・点検・整備を行う技術面の最前線です。午後の後藤総合車両所の見学とセットでの参加がお勧めです。 写真はおまけですが、お昼寝中のキハ121のトップナンバーです。

近くのイオンで昼食を取り、午後からは後藤総合車両所の見学になります。 写真は米子駅で撮った境線のおなじみの鬼太郎列車です。 米子駅から境線で2つめの富士見町駅にて集合です。

普段は13:30の集合のようですが、今日は土曜日(土休日ダイヤ)と言うことで、13:35着の列車が指定されました。

最初に紹介ビデオを見てから見学開始になります。 古い事務所棟の前を通り、最初に案内されたのがミニサンライズです。イベントでは人気者だそう。

こちらは本物の車両のHOT7000系の先頭車です。車番はHOT7015でした。

一畑電鉄の新型電車7000系も造っているとのこと。

今日は特急やくもの381系が入場して来たと言うことで、見せてもらえました。 機器箱の蓋が外してあり、箱の中を間近で見ることができました。

見学の途中で見えた車両所の門です。ここから車両が出入りするそうです。 車両所の境港方にあります。

後藤総合車両所では、車両が部分毎に分解されて検査を受けます。

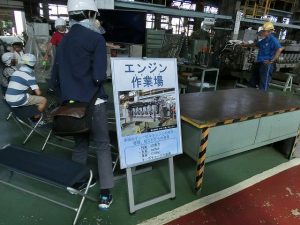

JR西日本の気動車のエンジンはすべてここで検査を受けるということです。

この車両所自体が古いので、所内には古い時代のものが結構残っているとのこと。

最後は個人的に大好きなキ100です。ないこともないのですが、内部に入れるところは珍しいです。 縁の下の力持ち的なお仕事を拝見させて頂き、車両所の見学は15時半位に終了しました。

このままJRで出雲市駅の2つ手前の荘原駅に行って宿に入る予定でしたが、経路を変更して、松江しんじ湖温泉駅から電鉄出雲市駅を一畑電鉄で移動しました。もう少し時間が早ければ、途中で降りてぶらぶらしたのですが残念です。 JRの出雲市駅に着いて明日のきっぷを買った後、荘原方面への列車の時間までホームにいると、サンライズエクスプレスが東京に向けて発車するシーンを見ることができました。

宿のある荘原駅に着く頃には日もとっぷりと暮れてしまいました。 明日は木次線に行きます。 (2日目へつづく)