LEDネタが続きますが、500新幹線のヘッドライトを電球色LEDに交換します。オリジナルの状態です。 ヘッドライトがトミックスオレンジです。しかも暗い。(^^; テールライトも暗いですね。

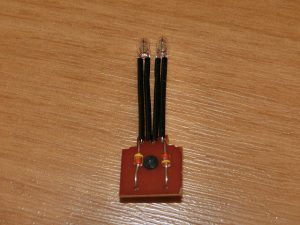

取り外したライト基板です。 LEDは2つとも写真の下の方がアノード(+)側です。 基板の電極部品が落ちやすいので、なくさないように気を使いました。

LEDを交換しました。左から電球色,赤色です。 赤色LEDには高輝度形を使ってみたのですが、明る過ぎたのでジャンク箱にあった輝度の低いものに再交換しました。それでも元のLEDよりは明るくなっています。 なお、抵抗は1kΩに変更しています。

基板を元に戻して出来上がりです。 綺麗に点灯しています。 しかし500系はかっこいいですね。 当社の方針として新幹線車両は保有しないようにしているのですが、500系は例外です。 ではでは。<(_)>

KATO 253系 灯火類LED化

KATO 10-408,409 253系 成田エクスプレスの灯火類をLED化します。

元の光源はすべて電球です。これが悪いというわけではないですが・・・。

それでは作業に取りかかります。 まずはボディーを外します。

ライトユニットから施工します。 床板から外して、基板の電子部品を除去します。

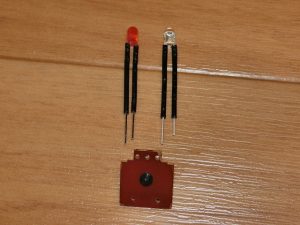

電球色LEDと赤色LEDに取り替えます。 短絡防止のために、黒色のチューブは再利用します。 LEDのリード線は電球より太いのでちょっとキツいですが、何とか通せます。 1枚目の写真には写っていませんが、1kΩの電流制限抵抗も取り付けます。 部品のリード線は既存の穴を通しますが、キツい場合は1.0mmから1.2mmのキリで広げます。 また、床板に組み付けたときに電球色LEDが左上を向くようにすれば、種別表示灯の明るさの左右差が少しだけ改善されます。

次に室内灯です。 白いベースパーツから電球を外します。

先日購入した無極性LEDを使います。これに電流制限抵抗を足すだけで、整流は不要です。 普通のLEDとブリッジダイオードの組み合わせでも良いのですが、ブリッジダイオードの設置スペースと電圧降下がもったいないので使いません。 とりあえず、写真のようにLEDと電流制限抵抗(1kΩ)をベースパーツに取り付けます。 なお、このLEDはツバ付きでしたが、実装するのにツバが邪魔になったので、ニッパーで削ぎ落としています。

車両本体に組み付けるとこんな感じです。

出来上がりの写真です。 種別表示灯の明るさに若干の左右差が見られますが、目をつむりました。 室内灯は全車両を白色としましたが、もしかしたらグリーン車は電球色だったかもしれません。 253系のグリーン車は1度きりの乗車なので記憶が曖昧です。 ちなみに、コンデンサを取り付けていませんが、走行させてみると常点灯は効きます。 後方の前照灯のちらつきは観測していませんが、そのときはサージキラーを施工します。 それでは。<(_)>

カブトムシ

今年のナマズ

本日のお買い物

久しぶりに秋月電子通商で買い物をしました。左上から、無極性白色LEDφ3、赤色LEDφ3、拡散キャップφ3、同φ5、USB OTGケーブル(TYPE-C)です。 無極性LEDは室内灯のLED化に使うつもりです。 赤色LEDは尾灯のLED化用で、明る過ぎると格好悪いので輝度の低いものを買ったつもりなのですが、実際に点灯としてみると結構明るく、もう少し暗いLEDにすれば良かったです。(追記:車両によるとは思いますが、実際に組み込むとそんなにギラつかず、良い感じで使えています。) 拡散キャップは明るすぎるLEDの輝度を落とすために使う予定です。 OTGケーブルはMicroUSB用しか持っていなかったので、最近流行しているTYPE-C用を購入しました。 以上、本日のお買い物でした。<(_)>

7月7日

TOTO エアインシャワー 取替

4.5年位前に導入したTOTOのエアインシャワーがついにお亡くなりになりました。

ついに吐水ボタンが戻らなくなりました。 以前からの症状ですが、パッキンが悪くなったというような通常の経年劣化ではなく、内部の機構がズレてボタンが引っかかっているようです。 値段が値段なだけにもう少し使いたかったのですが、簡単に分解できなかったので、しかたなく放棄します。 (ヘッドとホースで1万円超えです。)

同じものを再度購入する気にならず、Amazonで安価なヘッドを探して購入しました。 1,200円台でした。これなら1年で壊れても元が取れそうです。 なお、ホースは痛んでいないので再利用します。

大きさは似たような感じで、重さはわずかに軽くなったような気がします。

ネジ部のベースが楕円形なので、根元から見上げるとこんな感じに出っ張ります。どんなメーカーのシャワーホルダーにも引っかかるようにという、サードパーティー製なりの配慮でしょうか。

水流は5種類です。ストレート以外に実用性を感じるかは個人差があるでしょう。 肌に当たったときの柔らかさは、さすがにTOTOのシャワーヘッドに負けます。 また、ボタンの操作については硬く感じます。クリック感も鈍く、ボケた感じです。 ただ、1,200円と考えれば頑張っていると思います。 それでは。<(_)>

3Dプリンター 導入8

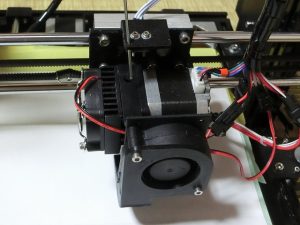

買ったばかりの3Dプリンターに色々と手を入れていますが、終盤になりました。まず、爆音を奏でるファンを取り替えます。 風切り音のほか、引きが悪かったのか高音域の騒音がひどく非常に耳障りです。 ファンスピードを抑えて風切り音が小さくしても高周波音が耳に付き、耐えられません。

元のファンです。 軸部にシリコン潤滑剤を吹いてみたりと試してみましたが改善しませんでした。

そこでAmazonにて新規にファンを購入しました。右のファンです。2個入りで800円でした。 商品名も「サイレントブラシレス送風機」とありましたので、さすがに静かになるはず?です。 ラベルには記載がありませんが電流は0.06Aです。元のファンが0.15Aと半分以下なので、静音と引き替えにフル回転時の風量は減ると思います。

当然ですがコネクタが違いますので付け替えます。

ラベルをめくって電線ごと取り替えます。 ハンダ付けされているのであまり熱をかけないように交換します。

交換後です。 見た目は全く変わらないように見えます。 いざファンを回してみると、これで静音ファン?と思ってしまうくらいに風切り音はそれなりに出ますが、相対的に音は静かになっています。なにより高音域の音が消えて、我慢できる程度の騒音になりました。フル回転での風量を犠牲にしましたが、もともと半分以下の速度で回していたので影響はありません。

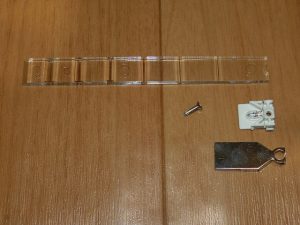

次に3Dプリンターの真後ろにあるSDカードのスロットを手の届く範囲に持ってくるために、エクステンダーを取り付けます。

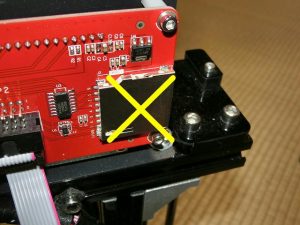

制御基板の筐体の上に両面テープで取り付けます。 とても簡単な作業なのですが、実のところ制御基板のSDカードスロットにはエクステンダーが差さったままになりますので、スロットのCD端子はONのままになります。よってカードの抜き差しを検知できず、電源を入れたままのカードの抜き差しに対応できていません。(エクステンダーではCD端子を延長することができません。) 電源を入れたままエクステンダーに差したSDカードを抜き差しすると、SDカード内のファイルを制御基板が認識しなくなりますので、再度ファイルを認識させたい場合は、3Dプリンターの電源を入れ直す(USB経由の電力供給も絶つ)か制御基板のリセットスイッチを押すしかありません。もし基板を改造するならば、CD端子よりもリセットスイッチ周りを触る方が楽かなと思っています。 なんだか中途半端な感じですが、3Dプリンターの機能的な面に手を入れる一連の改造はこれで終わりになります。 それは。<(_)>

3Dプリンター 導入7

なかなか前に進まない3Dプリンターの話です。フィラメントモニターが「フィラメントなし」を誤検知して印刷が途中で止まる現象が頻発するので、調べたらモニターのマイクロスイッチの配線が端子養生用の黒チューブ内で断線しかかっていました。どうせ取り外して半田ごてを握るならと、良い機会なのでリミットスイッチそのものもオムロン製に交換しました。 写真の右のスイッチが交換後のリミットスイッチです。D2F-L-Dという品番で、そのままポン替えができそうな外形でしたが、ヒンジレバーの長さが異なるのでその調整が必要でした。 結局、原点検知のリミットスイッチも含めて計3個を交換しましたが、オムロン製に交換して何か変わりがあのるかというと、元々のスイッチよりも耐久性がありそうということで、精神衛生上よろしいと言ったところです。特に原点の検知精度が上がったとかの体感はできませんでした。

ところで、リミットスイッチを交換した後にその周辺を点検していると、ヒートベッド下に設置されているY軸の原点リミットスイッチのコネクタが、モータの近くのクリアランスのあまりないところを行ったり来たりすることが気になったので、このリミットスイッチをベッド下からモータ側に移動させました。

モータの固定用のボルトでリミットスイッチも固定しています。固定用のベースはこのプリンターで印刷しました。ベースにはリミットスイッチ固定用のナットを埋め込んでありますが、ナット用の六角形が印刷時の誤差のために設計通りに印刷されないので、現物あわせで何度か作り直しています。(小さすぎるとナットが入らず、大きすぎるとボルトとナットが供回りします。) また、元々リミットスイッチがあった場所の裏側にはドッグを取り付けて、新しいリミットスイッチを蹴るようにしています。このドッグもプリンターで印刷したものですが、ベルト固定部品の裏側になるので、写真には取り付けナットしか写っていません。(^^; なお、今回の作業で使ったボルトは、プリンターの組み立てで余ったものでは足りなかったので、ホームセンターで買い足しています。 それでは。<(_)>

3Dプリンター 導入6

いよいよ試運転の本番?です。ベッドにはプラットフォームシートがわりにマスキングテープを貼っています。

マスキングテープは写真のものを使っています。幅広のマスキングテープですが、幅の違う2種類を購入しています。今のところ使用感に差は感じません。

マスキングテープの他に、印刷物をベッドから外すのにニトムズのテープはがしカッターT0860を買いました。 マスキングテープのカットにも使え、なかなか便利なアイテムです。印刷物の表面が毛羽だったときに、これで扱いて平滑にすることもできます。

さて、印刷前の準備です。Z軸=0の位置を定めることが目標です。 本体の縦横の水平を取ります。 普通なら水平になるように組み立てているはずですが、傾いていたら足のゴムに何かを噛ませます。

続いてベッドの縦横の水平を取ります。 ベッド下の蝶ネジで調節します。

Z軸の水平も取っておきます。 Z軸のステッピングモーターは左右で計2個あり常時同じ動きをしますので、オートレベリングとは関係なく、最初に水平を調節しておかなければいけません。ステッピングモーターの軸につながるユニバーサルジョイントを手で回して調節します。 手を離すと軸が回転して元に戻ってしまうことがあるので、電源を投入するまで手で固定したままにしておきます。

ひとまずZ軸センサー(下面)をノズルと同じ高さにしておきます。 これで、ノズルがベッドに衝突することはないです。 これ以降、ヘッドを動かすときは必ずセンサーの下にベッドがあることを確認するようにします。ベッドを手前に引き出しすぎるとセンサーの下にベッドがない状態になり、プリンターがZ軸=0の位置が分からなくなってヘッドがベットに衝突することがあります。(習慣づけた方が良いですね。)

それでは電源を入れてヘッドとベットの隙間調節を行います。 まず、フィラメントモニターに六角レンチでも突っ込んでから電源を入れます。 プリンターが立ち上がったら液晶画面のAuto homeを選択するかCuraのモニターの画面からZ軸の家マークを押して、ヘッドをZ軸=0の位置に移動させます。ここでヘッドとベッドの隙間にコピー用紙を入れてみて、その様子からZ軸センサーの高さを調節して、再びヘッドの位置を移動させる操作を繰り返し行います。 当方ではヘッドとベッドの隙間は、紙1枚が少し当たっているくらいに調節していますが、ノズル径やフィラメントの違い等で、適正値が異なるかもしれません。これが狭すぎるとフィラメントが吐出されませんし、広すぎるとフィラメントがベッドに定着せず、綿あめ製造機になります。 ノズルとベッドが接近しすぎた後に、センサーの高さを調節してAuto homeを選択するときは、その前にMove axis→Move 1mmでノズルのZ座標を上げておきます。でないとノズルでベッドを擦ることになります。

Z軸の調整ができたら、ヘッドを加温してフィラメントをセットします。フィラメントを手でエクストルーダーに押し込んで、写真のようにノズルの先から細長く出てくれば完了です。 このまま印刷を開始しても良いのですが、Change fiamentのエラーが液晶画面に表示されてしまったときは、印刷が終わっても永遠に表示され続けて鬱陶しいので、一旦、電源を落として表示を消しておきます。 念のためにZ軸センサーがベッドの上にあるかどうかを確認します。 これで、印刷準備ができました。印刷するデータをCuraでスライスをして開始します。 Curaの「G-Codeの開始」をきちんと設定していれば、印刷の始めにオートレベリングが始まり、ヘッドとベッドとの隙間の違いを9点で測定して、そのずれをベット全体で自動補正しながら印刷してくれます。 なお、印刷範囲にはスティック糊を塗っておきます。塗る量は少量で良いようです。 印刷はマニュアル等を読めば何とかなりました。(3DCADで作成したstlファイルをCuraに読み込み、CuraでスライスしてG-Codeを生成し、USBかSDカードを介してプリンタに送信する流れになります。)

印刷時の1層目でノズルの高さに左右差があったときは、印刷を中止して、ほんの少しだけZ軸のユニバーサルジョイントを手で回して調節します。前後差もあるときはベッドの高さも少し調節します。このときステッピングモーターが固定状態になっているときは、本体のメニューのPrepare→Disable steppersでフリー状態にしてから行います。ここまでするとオートレベリング機能が無意味な感じですが、この方がきれいに印刷できます・・・。(‥ゞ【2020/1/1削除:最近はやっていません。】Z軸の調整とは全く別の話ですが、X軸とY軸の原点も調整しています。(組み立て後の1度のみ。) これは、前に書いたようにX軸は原点のリミットスイッチのたたき方を、Y軸は縦のフレームを立てる位置を調整することによって行います。原点をギリギリベッドの左前角に設定すると、このプリンタ印刷範囲の公称スペックの270(mm)×210(mm)(X軸×Y軸)が取れます。ただ、ちなみにZ軸方向に関しては、メーカー自身がいろいろなページで180mmや185mmとか200mmと謳っており、どれが正しいのか分かりません。ヘッドを動かしてみると、ぎりぎり200mmはいけるようですが、余裕を見て180mmと考えた方が良さそうです。Curaのプリンターの設定でも270(mm)×210(mm)×180(mm)としました。

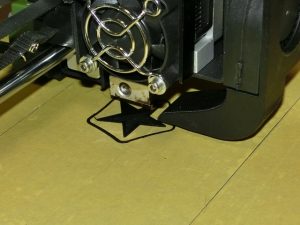

調整後に試しにお星様を印刷したのですが、左は失敗作です。原因はベルトの張りが弱かったことにあるようです。このあと、ベルトを張り直して正常に印刷できるようになりましたが、手で引っ張る作業にも限界があったので、結局はベルトにトーションスプリングを取り付けました。 なお、写真の作例はビルドプレート接着タイプをプリムにしていますが、印刷後の除去が面倒なので、あとでスカートに変更しました。

スカートに変更して印刷しました。 印刷状態は良好です。

今度は車両ケースの枠です。ダイソーの書類ケースに3Dプリンターで印刷した枠を入れて14両が収納できる車両ケースを作ります。 14両まんまの枠は印刷できませんが、大きめのベッドサイズを生かして枠を半分に分割することで印刷できます。廉価なプリンターに多い、200×200や150×150のベッドサイズだと4分割くらいにする必要があります。

これを印刷する途中でトラブルが発生しました。 なぜか途中で印刷が止まってしまいます。画面には「105」だとか「M105」などが表示されます。 ボタンを押すと印刷が再開されるのですが、頻発するので難儀です。 ただ、同じG-Codeを使っても、CuraのUSB接続のときだけで発生し、SDカード経由だと発生しません。なお、CuraのパージョンやG-Codeフレーバーとは無関係なようです。別のスライサーの使用は未検証です。 表示される「M105」はエクストルーダーの温度取得のコマンドですが、このときに通信異常でも起こしているのでしょうか。けど、いくつもデータの印刷をしてみましたが、この車両ケースの印刷の時にだけ症状が現れます。ちょっと謎です。 とりあえず、この印刷にはSDカードを使うことにして、当座をしのぎます。

印刷の出来上がりはこんな感じで、収納車両に応じて枠内にウレタンを貼り付ければ完成です。 印刷時間は、積層ピッチ0.3mm,速度60mm/sで3時間足らずでした。 詳しくは別の機会にでもと思います。

ちなみにこのプリンターには何故かSDカードスロットが2箇所にあります。ですが、液晶表示器の裏のスロットはフェイクで、制御基板にあるスロットが正解です。前者のスロットはものすごく目立つ割に、後者のスロットは非常にわかりにくいですし、取り出しにくいです。 それでは。<(_)>