3DプリンタのZ軸方向の精度が良くなかったので、カップリング(ユニバーサルジョイント)を交換してみました。

Z軸のステッピングモーターの軸は、リードスクリューとコイル型のカップリングを介して接続されています。 ところが、左右のカップリングを見比べると、3Dプリンタの組み方が悪かったのか、2枚目の写真のカップリング(プリンターに向かって左のカップリング)のスリットの隙間がなくなってつぶれた感じになっています。これでは、軸の偏心や傾きに対応できず、精度が出なさそうです。 とりあえず、プリンターのあちこちのボルトを緩めてフレーム等のひずみを取ってみましたが改善されなかったので、あきらめて違うタイプのカップリングに交換してみることにしました。

選んだのは1個1,000円ほどのダイヤフラムカップリングなるものです。 例のごとくアマゾンで注文し、中国からのお取り寄せです。到着まで2週間ほどかかりました。

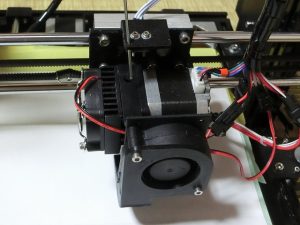

交換は簡単です。ステッピングモータの軸のカット部分とクランプ用のイモネジの方向を合わすくらいです。(1枚目の写真) テスト印刷をしてみるとZ軸方向の精度は上がったような気がしますが、しばらく様子を見てみます。 では。<(_)>

カテゴリーアーカイブ: 工作・DIY

本日のお買い物

久しぶりに秋月電子通商で買い物をしました。左上から、無極性白色LEDφ3、赤色LEDφ3、拡散キャップφ3、同φ5、USB OTGケーブル(TYPE-C)です。 無極性LEDは室内灯のLED化に使うつもりです。 赤色LEDは尾灯のLED化用で、明る過ぎると格好悪いので輝度の低いものを買ったつもりなのですが、実際に点灯としてみると結構明るく、もう少し暗いLEDにすれば良かったです。(追記:車両によるとは思いますが、実際に組み込むとそんなにギラつかず、良い感じで使えています。) 拡散キャップは明るすぎるLEDの輝度を落とすために使う予定です。 OTGケーブルはMicroUSB用しか持っていなかったので、最近流行しているTYPE-C用を購入しました。 以上、本日のお買い物でした。<(_)>

TOTO エアインシャワー 取替

4.5年位前に導入したTOTOのエアインシャワーがついにお亡くなりになりました。

ついに吐水ボタンが戻らなくなりました。 以前からの症状ですが、パッキンが悪くなったというような通常の経年劣化ではなく、内部の機構がズレてボタンが引っかかっているようです。 値段が値段なだけにもう少し使いたかったのですが、簡単に分解できなかったので、しかたなく放棄します。 (ヘッドとホースで1万円超えです。)

同じものを再度購入する気にならず、Amazonで安価なヘッドを探して購入しました。 1,200円台でした。これなら1年で壊れても元が取れそうです。 なお、ホースは痛んでいないので再利用します。

大きさは似たような感じで、重さはわずかに軽くなったような気がします。

ネジ部のベースが楕円形なので、根元から見上げるとこんな感じに出っ張ります。どんなメーカーのシャワーホルダーにも引っかかるようにという、サードパーティー製なりの配慮でしょうか。

水流は5種類です。ストレート以外に実用性を感じるかは個人差があるでしょう。 肌に当たったときの柔らかさは、さすがにTOTOのシャワーヘッドに負けます。 また、ボタンの操作については硬く感じます。クリック感も鈍く、ボケた感じです。 ただ、1,200円と考えれば頑張っていると思います。 それでは。<(_)>

3Dプリンター 導入8

買ったばかりの3Dプリンターに色々と手を入れていますが、終盤になりました。まず、爆音を奏でるファンを取り替えます。 風切り音のほか、引きが悪かったのか高音域の騒音がひどく非常に耳障りです。 ファンスピードを抑えて風切り音が小さくしても高周波音が耳に付き、耐えられません。

元のファンです。 軸部にシリコン潤滑剤を吹いてみたりと試してみましたが改善しませんでした。

そこでAmazonにて新規にファンを購入しました。右のファンです。2個入りで800円でした。 商品名も「サイレントブラシレス送風機」とありましたので、さすがに静かになるはず?です。 ラベルには記載がありませんが電流は0.06Aです。元のファンが0.15Aと半分以下なので、静音と引き替えにフル回転時の風量は減ると思います。

当然ですがコネクタが違いますので付け替えます。

ラベルをめくって電線ごと取り替えます。 ハンダ付けされているのであまり熱をかけないように交換します。

交換後です。 見た目は全く変わらないように見えます。 いざファンを回してみると、これで静音ファン?と思ってしまうくらいに風切り音はそれなりに出ますが、相対的に音は静かになっています。なにより高音域の音が消えて、我慢できる程度の騒音になりました。フル回転での風量を犠牲にしましたが、もともと半分以下の速度で回していたので影響はありません。

次に3Dプリンターの真後ろにあるSDカードのスロットを手の届く範囲に持ってくるために、エクステンダーを取り付けます。

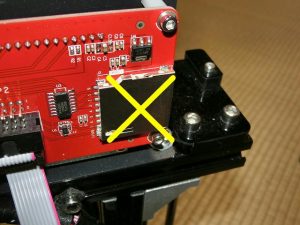

制御基板の筐体の上に両面テープで取り付けます。 とても簡単な作業なのですが、実のところ制御基板のSDカードスロットにはエクステンダーが差さったままになりますので、スロットのCD端子はONのままになります。よってカードの抜き差しを検知できず、電源を入れたままのカードの抜き差しに対応できていません。(エクステンダーではCD端子を延長することができません。) 電源を入れたままエクステンダーに差したSDカードを抜き差しすると、SDカード内のファイルを制御基板が認識しなくなりますので、再度ファイルを認識させたい場合は、3Dプリンターの電源を入れ直す(USB経由の電力供給も絶つ)か制御基板のリセットスイッチを押すしかありません。もし基板を改造するならば、CD端子よりもリセットスイッチ周りを触る方が楽かなと思っています。 なんだか中途半端な感じですが、3Dプリンターの機能的な面に手を入れる一連の改造はこれで終わりになります。 それは。<(_)>

3Dプリンター 導入7

なかなか前に進まない3Dプリンターの話です。フィラメントモニターが「フィラメントなし」を誤検知して印刷が途中で止まる現象が頻発するので、調べたらモニターのマイクロスイッチの配線が端子養生用の黒チューブ内で断線しかかっていました。どうせ取り外して半田ごてを握るならと、良い機会なのでリミットスイッチそのものもオムロン製に交換しました。 写真の右のスイッチが交換後のリミットスイッチです。D2F-L-Dという品番で、そのままポン替えができそうな外形でしたが、ヒンジレバーの長さが異なるのでその調整が必要でした。 結局、原点検知のリミットスイッチも含めて計3個を交換しましたが、オムロン製に交換して何か変わりがあのるかというと、元々のスイッチよりも耐久性がありそうということで、精神衛生上よろしいと言ったところです。特に原点の検知精度が上がったとかの体感はできませんでした。

ところで、リミットスイッチを交換した後にその周辺を点検していると、ヒートベッド下に設置されているY軸の原点リミットスイッチのコネクタが、モータの近くのクリアランスのあまりないところを行ったり来たりすることが気になったので、このリミットスイッチをベッド下からモータ側に移動させました。

モータの固定用のボルトでリミットスイッチも固定しています。固定用のベースはこのプリンターで印刷しました。ベースにはリミットスイッチ固定用のナットを埋め込んでありますが、ナット用の六角形が印刷時の誤差のために設計通りに印刷されないので、現物あわせで何度か作り直しています。(小さすぎるとナットが入らず、大きすぎるとボルトとナットが供回りします。) また、元々リミットスイッチがあった場所の裏側にはドッグを取り付けて、新しいリミットスイッチを蹴るようにしています。このドッグもプリンターで印刷したものですが、ベルト固定部品の裏側になるので、写真には取り付けナットしか写っていません。(^^; なお、今回の作業で使ったボルトは、プリンターの組み立てで余ったものでは足りなかったので、ホームセンターで買い足しています。 それでは。<(_)>

3Dプリンター 導入6

いよいよ試運転の本番?です。ベッドにはプラットフォームシートがわりにマスキングテープを貼っています。

マスキングテープは写真のものを使っています。幅広のマスキングテープですが、幅の違う2種類を購入しています。今のところ使用感に差は感じません。

マスキングテープの他に、印刷物をベッドから外すのにニトムズのテープはがしカッターT0860を買いました。 マスキングテープのカットにも使え、なかなか便利なアイテムです。印刷物の表面が毛羽だったときに、これで扱いて平滑にすることもできます。

さて、印刷前の準備です。Z軸=0の位置を定めることが目標です。 本体の縦横の水平を取ります。 普通なら水平になるように組み立てているはずですが、傾いていたら足のゴムに何かを噛ませます。

続いてベッドの縦横の水平を取ります。 ベッド下の蝶ネジで調節します。

Z軸の水平も取っておきます。 Z軸のステッピングモーターは左右で計2個あり常時同じ動きをしますので、オートレベリングとは関係なく、最初に水平を調節しておかなければいけません。ステッピングモーターの軸につながるユニバーサルジョイントを手で回して調節します。 手を離すと軸が回転して元に戻ってしまうことがあるので、電源を投入するまで手で固定したままにしておきます。

ひとまずZ軸センサー(下面)をノズルと同じ高さにしておきます。 これで、ノズルがベッドに衝突することはないです。 これ以降、ヘッドを動かすときは必ずセンサーの下にベッドがあることを確認するようにします。ベッドを手前に引き出しすぎるとセンサーの下にベッドがない状態になり、プリンターがZ軸=0の位置が分からなくなってヘッドがベットに衝突することがあります。(習慣づけた方が良いですね。)

それでは電源を入れてヘッドとベットの隙間調節を行います。 まず、フィラメントモニターに六角レンチでも突っ込んでから電源を入れます。 プリンターが立ち上がったら液晶画面のAuto homeを選択するかCuraのモニターの画面からZ軸の家マークを押して、ヘッドをZ軸=0の位置に移動させます。ここでヘッドとベッドの隙間にコピー用紙を入れてみて、その様子からZ軸センサーの高さを調節して、再びヘッドの位置を移動させる操作を繰り返し行います。 当方ではヘッドとベッドの隙間は、紙1枚が少し当たっているくらいに調節していますが、ノズル径やフィラメントの違い等で、適正値が異なるかもしれません。これが狭すぎるとフィラメントが吐出されませんし、広すぎるとフィラメントがベッドに定着せず、綿あめ製造機になります。 ノズルとベッドが接近しすぎた後に、センサーの高さを調節してAuto homeを選択するときは、その前にMove axis→Move 1mmでノズルのZ座標を上げておきます。でないとノズルでベッドを擦ることになります。

Z軸の調整ができたら、ヘッドを加温してフィラメントをセットします。フィラメントを手でエクストルーダーに押し込んで、写真のようにノズルの先から細長く出てくれば完了です。 このまま印刷を開始しても良いのですが、Change fiamentのエラーが液晶画面に表示されてしまったときは、印刷が終わっても永遠に表示され続けて鬱陶しいので、一旦、電源を落として表示を消しておきます。 念のためにZ軸センサーがベッドの上にあるかどうかを確認します。 これで、印刷準備ができました。印刷するデータをCuraでスライスをして開始します。 Curaの「G-Codeの開始」をきちんと設定していれば、印刷の始めにオートレベリングが始まり、ヘッドとベッドとの隙間の違いを9点で測定して、そのずれをベット全体で自動補正しながら印刷してくれます。 なお、印刷範囲にはスティック糊を塗っておきます。塗る量は少量で良いようです。 印刷はマニュアル等を読めば何とかなりました。(3DCADで作成したstlファイルをCuraに読み込み、CuraでスライスしてG-Codeを生成し、USBかSDカードを介してプリンタに送信する流れになります。)

印刷時の1層目でノズルの高さに左右差があったときは、印刷を中止して、ほんの少しだけZ軸のユニバーサルジョイントを手で回して調節します。前後差もあるときはベッドの高さも少し調節します。このときステッピングモーターが固定状態になっているときは、本体のメニューのPrepare→Disable steppersでフリー状態にしてから行います。ここまでするとオートレベリング機能が無意味な感じですが、この方がきれいに印刷できます・・・。(‥ゞ【2020/1/1削除:最近はやっていません。】Z軸の調整とは全く別の話ですが、X軸とY軸の原点も調整しています。(組み立て後の1度のみ。) これは、前に書いたようにX軸は原点のリミットスイッチのたたき方を、Y軸は縦のフレームを立てる位置を調整することによって行います。原点をギリギリベッドの左前角に設定すると、このプリンタ印刷範囲の公称スペックの270(mm)×210(mm)(X軸×Y軸)が取れます。ただ、ちなみにZ軸方向に関しては、メーカー自身がいろいろなページで180mmや185mmとか200mmと謳っており、どれが正しいのか分かりません。ヘッドを動かしてみると、ぎりぎり200mmはいけるようですが、余裕を見て180mmと考えた方が良さそうです。Curaのプリンターの設定でも270(mm)×210(mm)×180(mm)としました。

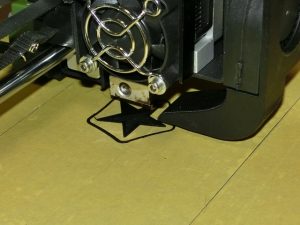

調整後に試しにお星様を印刷したのですが、左は失敗作です。原因はベルトの張りが弱かったことにあるようです。このあと、ベルトを張り直して正常に印刷できるようになりましたが、手で引っ張る作業にも限界があったので、結局はベルトにトーションスプリングを取り付けました。 なお、写真の作例はビルドプレート接着タイプをプリムにしていますが、印刷後の除去が面倒なので、あとでスカートに変更しました。

スカートに変更して印刷しました。 印刷状態は良好です。

今度は車両ケースの枠です。ダイソーの書類ケースに3Dプリンターで印刷した枠を入れて14両が収納できる車両ケースを作ります。 14両まんまの枠は印刷できませんが、大きめのベッドサイズを生かして枠を半分に分割することで印刷できます。廉価なプリンターに多い、200×200や150×150のベッドサイズだと4分割くらいにする必要があります。

これを印刷する途中でトラブルが発生しました。 なぜか途中で印刷が止まってしまいます。画面には「105」だとか「M105」などが表示されます。 ボタンを押すと印刷が再開されるのですが、頻発するので難儀です。 ただ、同じG-Codeを使っても、CuraのUSB接続のときだけで発生し、SDカード経由だと発生しません。なお、CuraのパージョンやG-Codeフレーバーとは無関係なようです。別のスライサーの使用は未検証です。 表示される「M105」はエクストルーダーの温度取得のコマンドですが、このときに通信異常でも起こしているのでしょうか。けど、いくつもデータの印刷をしてみましたが、この車両ケースの印刷の時にだけ症状が現れます。ちょっと謎です。 とりあえず、この印刷にはSDカードを使うことにして、当座をしのぎます。

印刷の出来上がりはこんな感じで、収納車両に応じて枠内にウレタンを貼り付ければ完成です。 印刷時間は、積層ピッチ0.3mm,速度60mm/sで3時間足らずでした。 詳しくは別の機会にでもと思います。

ちなみにこのプリンターには何故かSDカードスロットが2箇所にあります。ですが、液晶表示器の裏のスロットはフェイクで、制御基板にあるスロットが正解です。前者のスロットはものすごく目立つ割に、後者のスロットは非常にわかりにくいですし、取り出しにくいです。 それでは。<(_)>

3Dプリンター 導入5

帰宅が午前様になってしまいましたが、火花を吹いたケーブルの交換品が到着していました。 早速、真夜中にゴソゴソと作業を始めます。Amazonを見ていると通常は300~400円くらいだと思うのですが、中国から送って来るのかどれも配送予定が遅いので、すぐに入手できる店から倍くらいの価格で買いました。 検品をしたところ、3DP-17のケーブルとピン接続(線色と順番)が異なっていたので、まち針でピンをコネクタから抜いて差し替えました。

ケーブルを交換したところ、無事に印刷できるようになりました。 ケーブルのX軸フレームでの固定はやめ、ブロアファンの未使用の取り付け穴に結束バンドで固定しました。これにより火花を吹いたモーターのコネクタ部分に力がかかることはなくなりました。スパイラルチューブの巻き終わりも少し上方にして、ケーブルの曲げに余裕を持たせています。 ちなみにモーター行きの電線の「E」表示の札は、ピンを抜いたときに付け替えました。 とりあえずはこんな感じで、後は様子を見ていじっていきたいと思います。 それでは。<(_)>

3Dプリンター 導入4

3Dプリンターネタもそろそろ打ち切ろうと思ったのですが、そうは問屋が卸しません。(^^;最近エクストルーダーからカチカチと変な音がすると思っていたのですが、ステッピングモーターがうまく回っていない音だったようで、仕舞いにはフィラメントが吐出されなくなり、夕べにコネクタから火花が出ました。

配線を矢印の位置でフレームに固定していたのが駄目だったのか、最も弱いモーターのコネクタ部に無理な力がかかってお釈迦になったようです。 ただ、もともと平行している他の電線よりも脆弱な感じで、激しく動く部分に使うのには配慮が足りないんじゃない?と思っていたので、50時間くらいの稼働で駄目になったのはやっぱりといった感じです。 現在、取り替え用のケーブルを取り寄せ中ですが、このまま取り替えても同じことの繰り返しになるので、配線の仕方を検討中です。 では。<(_)>

3Dプリンター 導入3

いよいよ3DP-17の試運転になります。 が、電源を入れたところで、いきなりトラブルが発生です。(^^;)まだ、加熱系には指令を出していないのですが、なんだか温度を示す数値が変です。液晶画面の表示の上段は、エクストルーダーの現在温度/設定温度,ヒートベッドの現在温度/設定温度なのですが、20℃の部屋で電源を入れたばかりなのに、エクストルーダーの現在温度が-14℃で、ヒートベッドが122℃です。試しに触っても手が凍ったり火傷をしたりということはありません。エクストルーダーとヒートベッドの温度センサーの配線が入れ間違っているとか、マイコンのセンサー入力が2系統ともアウトになっている感じです。 ひとまず電源を落としてサポートに問い合わせると「写真を送れ。」とメールが返ってきたので、撮影のために電源を再投入すると・・・。

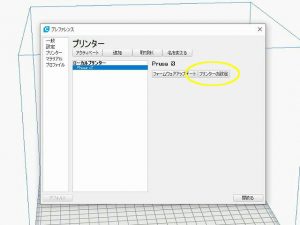

お亡くなりになりました。(T_T) この画面のまま、もはや起動ロゴすら表示されません。 サポートとの何回かのやりとりの後、配線間違いも見当たらず、最終的に「ファームウェアを更新せよ。」という話になりましたが、状況を鑑みるにそんな問題ではないような気もします。サポートは「Marlin_3DP17_398.cpp.hex」というファームウェアを送ってくれましたが、そもそも付属のDVDが壊れていたので、3DP-17にファームウェアを送り込むためのCuraがありません。仕方なくCuraの本家のページからダウンロードしましたが、サポートのメールに添付されていた手順書は以前のバージョンのCuraを対象に書いてあるのか、全く役に立ちませんでした。それでも手順書の中の画面のコピーに表示されていた「Prusa Mendel I3」というキーワードだけを頼りにCuraをいじくり回して、何とかファームウェアをUSB経由で3DP-17へ送信しましたが、再起動を行っても状況は変わりませんでした。

ファームウェアのアップデートが駄目だったことで、ようやく制御基板を交換してくれることになりました。 交換品は3日ほどでアマゾンから届きました。写真の左の袋の中身が交換用の基板です。 基板に接続されているコネクタや電線は似たようなものが多いので、つなぎ替えには気を遣いました。

ちなみに壊れていた基板です。目視で点検をしましたが、異常は見つかりませんでした。

電源を投入してみます。 以前の基板のときと違って、現在温度は18℃と無事に正常らしい温度が表示されました。 さらに加温指令を出すと正常に温度が上昇しました。 このままAuto homeでノズルをホームポジションに動かしてみましたが、動作に違和感を感じたので、すぐに先のやりとりで入手したファームウェアをCuraで書き込みました。というか、他の機種と共通に使われる汎用基板なので、ファームウェアの書き込みは必須なようです。

Cura上でのファームウェアのアップデートは「設定>プリンター>プリンターの管理」で行います。 HICTOPのホームページには、ファームウェアとしてArduinoのソースファイルがrar形式で圧縮された状態で公開されていますが、いちいちアーカイバで解凍して、IDEでコンパイルして書き込む必要があります。IDEでhexファイルを生成させて、Curaで書き込んでも大丈夫みたいですが未検証です。 CuraのバージョンはCura4.0.0です。あとでサポートからCura15.04.3を使うように勧められましたが、そのCuraが入っているであろう付属のDVDが読み込めない状態なので無理な話です。Curaの公式ページでも既にCura15.04.6以降しかダウンロードできないので、とりあえず、Cura15.04.6も使ってみましたが、最初にインストールしたCura4.0.0の方が使いやすいので入れ替えずに使っています。

話が前後しますが、Cura4.0.0のインストール時のプリンタの選択はPrusa i3にしました。 また、プリンターの設定の画面で、G-codeフレーバーはファームウェアファイルの名前からMarlinにしています。マニュアル通りのMakerbotだと印刷中にブロアファンが回りません。Cura15.04.6でも同じでした。ヘッドの設定はすべて0mmです。 続いて、前処理と後処理のG-codeも書き加えたりコメントアウトして編集しています。特にこの機種の売りであるオートレベリング機能は、現時点のファームウェアでは本体からコントロールするメニューがなく、そのままだと機能が眠ったままになるので、前処理で有効状態に設定(G29 Z0)しておく必要があります。サポートから送ってもらったマニュアルには、そんなことはどこにも書いておらず、これに気づくのにずいぶんと時間がかかりました。また、印刷終了後は、液晶パネルのメニューから始動させたファンが止まらなかったり、ノズルが原点に戻ってベッドが印刷物と一緒にプリンターの奥に移動してしまうので、後処理でファンの停止(M107)とベッドを前に移動させるように設定(G90 / G1 X0 Y210)しています。なお、オートレベリング(G29 Z0)の前にノズルをホームポジションに戻すコード(G28 X0 Y0 / G28 Z0)をデフォルト設定のまま残しています。オートレベリングには補正限界があるようで、ノズルをホームポジションに戻しておかないと、オートレベリングを実行してもZ軸位置を補正しきれずにヘッドが空中を泳ぐことがありました。

なお、マテリアルの温度設定はマニュアル通りの値で新たに1種類のフィラメントを登録しました。「PLA ノズル210℃ ベッド50℃」です。 残りのパラメーターは適当です。使いながら調整していきたいと思います。 次は、やっとノズルとベッドの隙間調整の作業にたどり着きます。<(_)>

3Dプリンター 導入2

3Dプリンター導入の続きです。

前回立てた柱に梁(X軸)のフレームを取り付けてから、縦(Z軸)の部材を取り付けていきます。

なぜかZ軸シャフト上端に遊びがあり、印刷中に浮いてシャフトが下端の取付穴から外れてしまうので、遊び部分にM3ワッシャを4枚放り込んでいます。各フレーム同士の締結が甘いと、次第に緩んできてあちこちでガタや遊びが出ますので、締結具合を再確認します。下端のZ軸のステッピングモータ部の写真です。 特にZ軸シャフトは固定用の呑み込みが2mm程度なので、シャフトが浮くと簡単に外れます。 印刷中に外れると印刷物が歪んでしまいます。

Z軸(縦軸)を組みながら、Z軸間にX軸(横軸)のシャフトを渡すのですが、ここで問題が発生しました。 X軸固定用の樹脂部材に筒型のリニアベアリング(左右2箇所ずつ計4箇所)をZ軸方向に押し込むのですが、固くて手では無理なのでゴムハンマーで軽くたたいたところ、中のボールが転がり出てきました。メーカーから直接購入すると到着が遅そうなので、アマゾンでLM8UUというベアリングを購入して取り替えました。販売価格が1個あたりで100円もしないので、さもあらんといったところです。 なお、X軸が上下(Z軸方向)になめらかに動かない場合は、写真のX軸シャフトの叩き込み量も影響するようでした。

次にX軸シャフトにステッピングモーターとエクストルーダーユニットのホルダーを取り付けます。 ステッピングモーターの取り付けには、樹脂部品側の穴が大きいのでM3ワッシャーをくぐらせています。 ホルダーを支える4組のリニアベアリングとサポートは、製品の誤差が大きくまともに走らないことがあるので、場所を入れ替えて最適な組み合わせを見つけます。(ネットによるとホルダーとサポートの間に紙を挟んだりしている方もいるようです。)

エクストルーダーユニットを説明書の通りに組み立てると、フィラメントのリリースレバーを必要以上に締め付けて固定してしまうので、写真のようにM3ワッシャーを噛ませることで遊びを作ってリリースレバーが動くようにします。 なお、ファンガードの固定が下2箇所のねじだけとなるのが気になりますので、そのうちタッピングビスで上2箇所を締め付けようと思います。 写真にベルトが写っていますが、X軸用のベルトです。これもなるべくピンと張るようにします。

組み立ても終わりが見えてきましたが、梁に液晶表示パネルとフィラメントホルダーを取り付けます。ここでもワッシャを使用しています。 最後に各配線を接続して完成です。

話が少し飛びますが、試運転後にいくつか手を入れています。 まず、X軸の原点(向かって左側)でエクストルーダーのノズルがベッドから数mmだけはみ出すので、リミットスイッチ用のドッグを新設しました。 また、付属のフィラメントモニター(フィラメント切れリミットスイッチ用ホルダー)では、フィラメントが引っかかって動作に支障があるので、自作のホルダーをエクストルーダー上に取り付けました。オープンタイプにしたのでフィラメントの挿入も簡単です。ちなみに試運転時はフィラメントモニターをどこにも固定せずに、六角レンチを突っ込んで誤魔化していました。

それぞれ別の角度での写真です。どちらもこのプリンタで印刷したものです。 ちなみに3DCADはFUSION360を使っています。FUSION360の本を買ってきて1日触っていると、これくらいのものは作図できるようになりました。

X軸の原点はドッグで調整できましたが、そのリミットスイッチ自体の取り付けねじが裏でベルトに当たっていたので、穴を開け直して少し上に移動しました。

あと、ベルトをピンと張りたかったので、トーションスプリングを買いました。 ベルトの幅が6mmなので、それに見合ったものを選びます。 アマゾンで20個500円くらいでした。ショップによっては中国からの発送で、商品の到着が1-2週間後となったりするので、すぐに届くショップを選びました。

こんな感じで取り付けます。X軸,Y軸の両方のベルトに各1個を取り付けました。 (あとでX軸、Y軸とも2個に増やしました。)

次は試運転になります。斜め上からと裏からの写真です。整線はまだしていません。 ベッドにはマスキングテープを貼っています。

ありがちな話ですが、付属の電源コードは写真のような3ピン式なので、普通のコンセントに接続しようとすると変換プラグが必要になります。 ちなみに2枚目のコンセントの写真の左がライン、右がニュートラル、下の丸いピンが接地です。

変換プラグとはこれですね。 では。<(_)>