兼ねてから気になっていたニッパーキャップを購入しました。楽天でアルティメットニッパーと普通のニッパーのセットを買ったのですが、普通のニッパーにはニッパーキャップが付属していませんでした。 アルティメットニッパーほどではありませんが、普通のニッパーも繊細な刃なので、道具箱の中でガチャガチャとなって刃が欠けないか気になって仕方ありませんでした。

最初は普通のニッパーキャップを購入したのですが、このニッパーの持ち手が特殊でキャップの奥まで入らず、すぐに外れてしまいます。

ということで、何種類か新たにキャップを買ってみました。 写真の製品はネイルニッパー用のシリコンキャップで、ネイル用品のお店で見繕いました。 左の製品から、内径7mm・9mm×5cm、内径7mm、内径8mm×4cmとなります。

先ず1つ目ですが、内径9mmの穴に入りました。 けどちょっと固くて使い勝手が悪そうです。

2つめの猫の手は、材質がしっかりしていて穴が広がらず、入りませんでした。

最後の星形断面のキャップは材質が最も柔らかく、おさまりが一番良かったです。 ということで、普通のニッパーにはこのキャップを採用します。

ちなみに最初のキャップはラジオペンチに被せることにしました。 残った猫の手は・・・。 購入した3つのうちでは、一番のお気に入りだったのですが。 それでは。<(_)>

カテゴリーアーカイブ: 電気・電子

モーターキット 組立

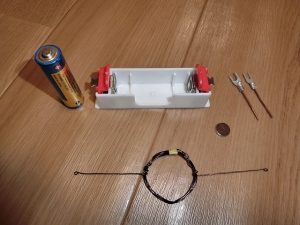

子供向けのモーターキットを作ってみました。

材料は見ての通りです。 ボタン電池のような丸い物体は磁石です。ネオジム磁石かな。 ブラシは銅棒に圧着されたY端子です。 肝心のコイルは少し太めのエナメル線で作るのですが、付属の筒に巻き付けて自分で作ります。 コイル状にしたエナメル線の両端は、片側をすべて、もう一方を半分くらい、紙やすりでエナメルを削り落とします。

こんな感じに組み立てます。 磁石は乾電池の上にくっつけておきます。 上手く作るとこの状態で勝手に回り始めます。

理屈ではわかるのですが、こんな簡単な仕組みで回っちゃうんですね。 ちょっとわくわくしてしまいました。 どうやらこのキットにはあの日本電産(株)が関わっているようで、なるほどと言った感じです。 では。<(_)>

MicroSD→SDカード変換アダプタ 分解

MicroSD→SDカード変換アダプタに何か変換チップのようなものが使われているのか確認したかったので分解してみました。ダイソーの変換アダプターです。ライトプロテクトタグ付きです。

筐体は裏表で溶着されていて、分解するとぼろぼろになりました。 ライトプロテクトタグにも電気的な仕組みがあるわけではなく、最後は写真の変換端子だけが残ります。上がSDカード側で、下がMicroSDカード側です。 microSDカードのほうが1ピン少ないのですが、その分は、SDカードのVss端子の3番と6番をmicroSDカードのVss端子の6番に集めて稼いでいるようです。(SDカードのピン番号は切り欠きの側から9番,1-8番です。microSDカードは同様に1-8番です。) ご存じの方には何を今更といった話ですが、変換チップのようなものは使われていませんでした。 それでは。<(_)>

はんだごて 改良

長年にわたり使い込んだはんだごてですが、今更ながら手を加えます。普段から使っている何の変哲も無いこてとこて台です。 最近はコードレスはんだごてを使うことが多いのですが、がっつり使うときはガス代が気になりますので、やはりAC電源タイプも必要です。

さて、このこての先にはネジが付いており、1枚目の写真のM3のネジで外筒と内部のヒーターが、M4のネジで内部のヒーターとこて先が固定されています。 このままこてをこて台につっこむと、写真の通りでネジが引っ掛かって奥まで入りません。 この状態はとても危険で、露出した高温部で何度もやけどを負いました。

そこでM4のネジをイモネジに交換します。

ネジの頭の分だけクリアランスが取れるようになって、こてがこて台に刺さるようになりました。 残りのM3のネジもイモネジに交換したかったのですが、M3のネジはその頭で外筒と内部ヒーターを締め付けており、イモネジに交換するとヒーターとこて先が外筒から抜けてしまうので諦めました。

調子に乗って、同様な状況だったブラスキット用のはんだごてのネジも交換しました。

こちらもうまく刺さるようになったのですが、こて先が長すぎて新たな危険箇所が生まれました。(^^; けど手元とは反対側なので気をつければ大丈夫かな。

と思っていたのですが、こて台には元々こんなカラーが付いていたことを思い出しました。 こて先のねじがこれに引っ掛かって使い物にならなかったので、購入直後に外して保管していました。 20年もよく失わずに置いていたものです。

カラーの装着前後の写真です。 購入してから初めてこて台が完全体になりました。

はんだごてを刺してみた写真です。 完全にはこて先が収まりませんでしたが、だいぶマシになりました。 当面はコレで使っていきます。 それでは。<(_)>

パワーパック(PWM) 製作

隔月刊誌のN(エヌ)の12月号でパワーパック(コントローラー)の製作記事がありましたので、まねて作ってみました。

記事では秋月電子通商の500円くらいのキットを使っていましたが、値段の通りの部品点数が少ないキットです。素組みなら10分程度で組めると思います。(組み立て前の写真を撮り忘れています。) 写真では放熱用のヒートシンクを追加して、ボリュームは別付けにするために取り付けていません。 また、キットのままだとPWMの周波数は10kHzということなので、発振用のコンデンサを1,000pFから510pFに置き換えて周波数のアップを試みましたが、オシロスコープを持っていないので波形が正常に出力されているのか検証ができていません。(^^; (2019.12.08追記 オシロスコープで観測すると約20kHzの矩形波が出力されていました。)

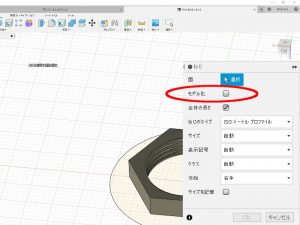

このキットはボリュームを絞っても完全に出力をゼロにできないらしいので、ON/OFFスイッチ付きのボリュームで、絞りきったときに制御電源自体を切るようにしてみました。 つまみと電源スイッチ,方向選択スイッチ(と510pFのコンデンサ)はジャンク箱に転がっていたものです。 なお、スイッチのリングナットは2つとも紛失してしまっていたので、3Dプリンタで印刷しました。

ACアダプターは12V2.0Aのものを新たに購入しました。 運転中に短絡事故を起こしてACアダプターに内蔵されているヒューズを飛ばしてしまうと2度と使えなくなって被害が大きいので、パワーパックの回路にポリススイッチを付加します。(1度やってしまったことがあります。) ポリスイッチは1.1Aのもので、2.2Aで回路を遮断するらしいのですが、ACアダプターのデータシートを見ると3Aまでは流せそうなので、ポリスイッチが作動するまでの短時間の定格超えは大丈夫と判断しました。

あらためて、キットとは別に用意した別売り部品です。(ネジ類やヒートシンク、ケースのゴム足が写っていませんが・・・。) 写真のつまみとスイッチ,電源ランプ用のLED,DCジャック,プッシュターミナルはジャンク箱を漁ったら出てきたもので、つまみやスイッチの形状にこだわらなければ、必要な部材はすべて秋月電子通商で購入できます。

この手のキットは基板のハンダ付けよりも、ケースの準備(開口など)の方が面倒くさいのですが、今回は3Dプリンターで印刷しました。 印刷に半日はかかりますが、単純な形状なら設計も難しくなく、ケースの加工が不要なので圧倒的にラクです。 ちなみに印刷時のインフィルは100%です。中途半端に設定すると壁内のわずかな隙間を中空にするためにヘッドがガタガタと五月蠅く動いてかえって時間が掛かったり、出来上がったケースにタッピングネジが利かなくなったりします。

外付け部品の配線に少し時間がかかりましたが、無事に完成しました。 動力ユニットが意外となめらかに走行します。 最近はこの手の工作から少し疎遠になっていたので、勘を維持するのには良かったです。 それでは。<(_)>

FUSION360での躓き ネジ山編

本日のお買い物

久しぶりに秋月電子通商で買い物をしました。左上から、無極性白色LEDφ3、赤色LEDφ3、拡散キャップφ3、同φ5、USB OTGケーブル(TYPE-C)です。 無極性LEDは室内灯のLED化に使うつもりです。 赤色LEDは尾灯のLED化用で、明る過ぎると格好悪いので輝度の低いものを買ったつもりなのですが、実際に点灯としてみると結構明るく、もう少し暗いLEDにすれば良かったです。(追記:車両によるとは思いますが、実際に組み込むとそんなにギラつかず、良い感じで使えています。) 拡散キャップは明るすぎるLEDの輝度を落とすために使う予定です。 OTGケーブルはMicroUSB用しか持っていなかったので、最近流行しているTYPE-C用を購入しました。 以上、本日のお買い物でした。<(_)>

システムファン 再交換

絶縁抵抗計 購入

絶縁抵抗計(メガー)を買いました。通販サイトで1,500円位(送料込み)でした。 メーカー不詳のBM500Aというものです。

電池は別売りでした。

説明書は英語です。

表示部と操作部です。 250V,500V,1000Vレンジがあります。 計測ボタン(TEST/STOPボタン)は、1度押して測定、もう1度押して測定終了となります。

中央にガード端子がありますが、普段は使わないです。

スタンドが付いており、斜めに立てて使えます。

必要な機材ですが、そうそう使うものではなく、安物で十分かなと思っています。 この手の測定機器は校正にお金がかかることが問題ですが、しばらく使ってから校正を行わずに買い換えた方が安上がりです。 それでは。<(_)>

システムファン 交換

あけましておめでとうございます。 今年も元旦からごにょごにょとしています。 昨年にノートパソコンのシステムファンから尋常ではない音がするようになったので交換します。 パソコンの購入から丸6年間で寿命を迎えたことになります。取り外したファンです。ラベルにはPAAD06015SLとあります。

ネットショップを検索すると、そのものずばりのファンの他に、同じ型番で形状が異なる安価なファンが見つかります。それぞれの写真の左が取り外したファンで、右がその安価なファンです。取り付けタブの位置や形状が、それぞれ異なっています。また、写真ではわかりづらいですが、ケーシングの形状にも違いがあります。

この安価なファンを使うために、元のファンのケーシングを再利用して、ファンモーター部だけを交換しました。ファンモーターのステーを切断して強引に交換しています。切断箇所はワッシャをつなぎに使って瞬間接着剤で固定しました。別にワッシャでなくても何かの板材の切れ端で良いのですが、パソコン本体の基板との絶縁を考えると金属製の板材よりもプラ板等の樹脂製の板材の方が良いです。

新旧のファンを比べると、新しい方の電線が短いですね。 実際にこれでは短すぎてパソコン本体のコネクタに届きませんでした。

ということで、電線を古いファンのものに交換しました。 また、パソコン本体の基板と当たりそうなところに、念のために絶縁テープを貼りました。

改造したファンをパソコン本体に取り付けてみた写真です。 パソコンの電源を入れたままでファンのコネクタを接続したときに、全開で回ってすぐにゆっくりと回るようになれば成功です。ファンの直下にパソコンの基板が来るので、絶縁には注意を払う必要があります。 ただ、発売から6年経過した現時点でも同形状の交換用ファンが入手できることを考えると、無理をしてこのような危険な工作をする必要はないかもしれません。 では。<(_)> 2019/01/12 追記: 絶縁テープを噛ませたとはいえ、金属ワッシャと基板が近いことが気に入らなかったので、ファンを交換した次の日に、金属ワッシャをプラ板に変更してしまいました。

ファンの3箇所のステー接続部のうち、基板に近接する部分の2箇所はプラ板に交換して、残り1箇所は金属ワッシャのままです。固定には瞬間接着剤を使っています。プラ板を使ったことで、絶縁テープは不要になりました。 当面はこれで運用します。<(_)>